盈飞无限在您身边

业务咨询:

marketing@infinityqs.cn

在线服务:

service@infinityqs.cn

电话:400-812-1268

010-65699909

业务咨询:

marketing@infinityqs.cn

在线服务:

service@infinityqs.cn

电话:400-812-1268

010-65699909

巧用SPC控制图 消灭“隐形工厂”之食品安全

原文刊登在《中国质量》2012年5月刊 |

| 作者:史蒂夫•怀斯(Steve Wise) |

|

关键词:SPC软件,SPC控制图,食品安全

导语:在应用SPC软件消灭“隐形工厂”的过程中,SPC控制图中的多级帕累托图的作用是任何企业都不能否认的。不信就看看下面这家食品企业是如何保证食品安全。 在应用SPC软件消灭“隐形工厂”的过程中,SPC控制图中的多级帕累托图的作用是任何企业都不能否认的。在SPC软件项目实施中,我们接触到了这样一个与食品安全相关的案例。 多级帕累托图,精准锁定复杂问题原因。 这个案例来自美国某禽类加工厂。这家工厂的正常工序中有一个环节就是对所有禽类产品进行缺陷/疾病检查,避免患病和处理不当的产品(以鸡只产品为例)进入人类的食物链。为此,工厂配备了一批检验员,专门负责在不同的程序中挑选不符合标准的鸡只。以下是工厂大致的禽类检验环境:

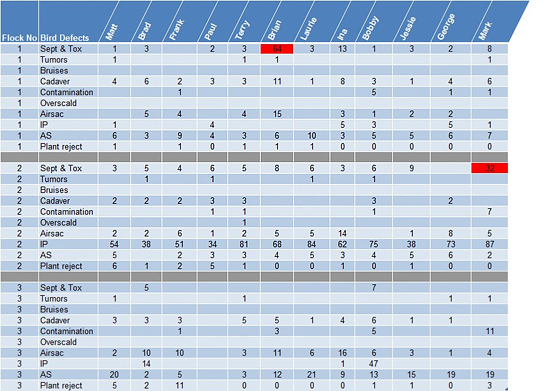

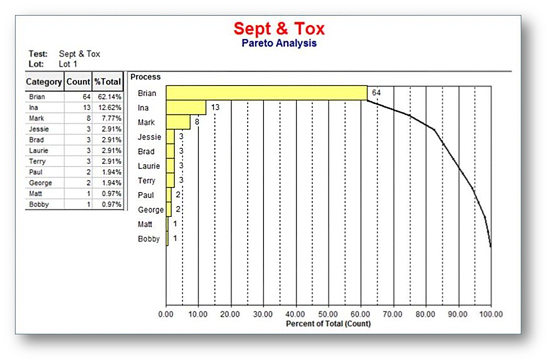

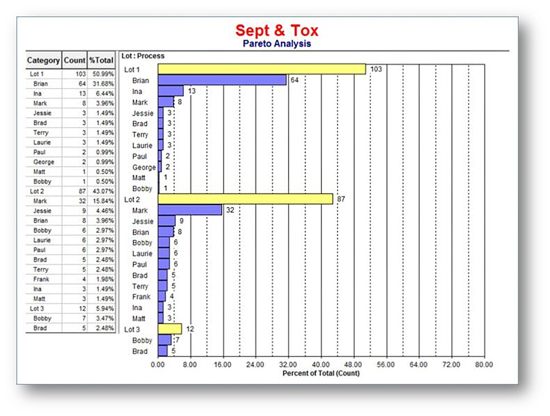

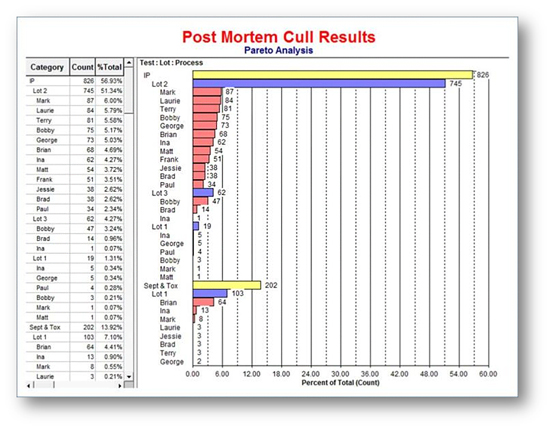

在检测过程中,遗憾的是,问题出现了。(参见图三) 在第一批次检验时,检验员Brian发现了64 只患痢疾(Sept & Tox)的鸡。这个数字看起来很惊人,而其他检验员平均每人只检测出3.5只患同样疾病的鸡。伴随着问题的出现,“隐形工厂”也出现了。因为,依照美国法律,这家禽类处理工厂先后采取了如下措施:电话通知美国农业部专职兽医;电话通知公司兽医;重新检验Brian发现的64只病鸡;与此同时,Brian按要求必须全程参与整个二次检验过程;在此期间他在生产线上的工作被迫暂停。然而,事情远未结束。美国农业部的专家被请到现场,产生了高额费用。并且,专家要求工厂将所有相关记录全部归档,Brian被要求接受二次培训,等等。一系列的改进措施随之展开。而所有的这一切,都将产生额外成本。原本1美元一只的鸡只产品,其实际的成本转眼就变成了5美元一只。 接下来,我们来看第二批次及第三批次的检验结果。 在第二批次检验中,发现了32只患痢疾(Sept & Tox)的鸡,但这次发现该缺陷的检验员是Mark,而不是Brian。在第三批次的检验中,又发现了12只患同样疾病的鸡。  图三 三个批次鸡的检验结果 图三 三个批次鸡的检验结果同一问题反复出现,这家禽类工厂亟需找到问题产生的根本原因。但是在传统的类似Excel的表格中,能看到的信息实在太有限。除了一些格外醒目的数字外,我们很难对不同的批次、检验台、检验员、疾病(即缺陷)以及农场主等因素进行横向比较。这样一来,怎么可能找到整个问题的关键所在呢?盈飞无限SPC软件中的多级帕累托图此时发挥了巨大的作用。 帕累托图又叫排列图、主次图,由意大利著名社会学家、经济学家、工程师帕累托(Vilfredo Pareto)先生发明并因此得名。它是按照事件发生频率的高低顺序绘制的图形。对于企业而言,帕累托图可明确地告诉我们“关键的少数”与“无关紧要的多数”,用来作问题原因的定位(注:该原理是著名的“80/20法则”的理论来源)。解决这些关键的问题,直接有利于我们对整体质量问题的解决。帕累托图看起来简单常见,可惜的是,正是因为它如此简单,几乎所有人都忽略了它的巨大统计价值,不愿意使用这一简单工具,而常常求助于其他看似更复杂、更有“深度”的工具。这里我们来看看帕累托图这个简单经典的工具(尤其是独特的多级帕累托图)究竟是如何发挥惊人的分析作用。  图四 帕累托图分析检验员工作状况 图四 帕累托图分析检验员工作状况在帕累托图(图四)中,我们可以清楚看到,Brian的检测出来的问题(缺陷)数量最突出。也许您会说,这个简单,数据表格中轻易就能看出来。这里必须明确一点,在检验员很少的情况下,图表上的数字也许会一目了然,但当企业有100或者1000个检验员时,基础的常见数据表类型的表格(如Excel表)就完全没有办法满足企业的分析需求。此时运用帕累托图进行分析,则既简单又高效。  图五 二级帕累托图 图五 二级帕累托图需要进行更深入的分析时,单级帕累托图常常就满足不了分析要求了。(这也是很多人认为帕累托图过于简单,无法用来分析复杂问题的重要原因之一。)这时我们可尝试使用二级帕累托图(如图五)。在二级帕累托图中,我们可明晰地将来自不同批次的问题鸡的数量及检出问题的检验员进行对比分析,从而获得更多信息。显然,第一批次Brian检出的缺陷最多,第二批次Mark最多。通过这张图,您可以看到“隐形工厂”是如何出现并迅速扩大的。所有“隐形工厂”成本,最终都将附加到产出成本中,从而导致企业的生产和运营成本继续扩大。 当然,如果二级帕累托图不能满足需求,我们还可以通过三级、四级的帕累托图进行分析。盈飞无限SPC软件系统目前支持多达六级的帕累托图应用。单纯这一点,对企业的质量分析,尤其是复杂问题的分析而言,直接决定了工程师和管理人员能否真正准确定位问题、追溯根源、解决并杜绝问题及其隐患。因此,选择正确的分析工具成为本案例中问题得以成功解决的核心。  图六 三级帕累托图 在图六所示三级帕累托图中,我们可以轻松看出所有批次检出不同病症的鸡的分布状况。例如:检测出的各种缺陷中,数量最多的是炎症(IP),而不再是第一批次检出的“痢疾(Sept & Tox)”,而且第二批次发现的该缺陷数量最多。并且我们发现,不同检验员检测出的同一缺陷的数量差异不大。根据这些信息,可以判断不同来源(供应商)提供的原料鸡只是主要差异点。因此,需要对相关供应商、鸡舍号进行追溯。我们注意到,之前批次的缺陷更多体现在检验员之间的差异,因此问题的解决可以从对相关检验员的再培训和检验程序要求等环节入手。而这一批次检验暴露出来的问题更多体现在货源方面,因此调查的范畴锁定在饲养者或者农场等环节可能存在隐患,等等。 所以在实际应用中,使用三级帕累托图,只需要简简单单一张这样的图表就可以完成整个复杂的追溯分析。之所以需要三级的帕累托图,是因为这里涉及的数据数据包含3个变量(批次、检验员、缺陷类型),因此,三级图表已经够用。如果涉及到第4个变量(例如,鸡舍),就需要四级的帕累托图了。 在这个案例中,“隐形工厂”包含由于检验员培训不足引起的不必要的鸡只损失。如果不能准确确定哪家供应商是问题的源头,那么“隐形工厂”的损失甚至可以延伸到供应链的范畴,因为这家供应商可能会在错误的指示下采取纠正行动,而因此产生的人力、物力都是不必要的浪费甚至造成其他损失。应用多级帕累托图,可以迅速定位问题所在的位置,同时找准引起这些问题的根本原因。无论什么问题,其解决问题的思路都是一样的,那就是必须先定位或确定这个问题是什么。问题一旦找准了,解决措施往往一目了然。而定位问题这一步最关键,但也最难做到。 小结: 通过以上最基础的SPC软件应用案例,我们已经发现:多级帕累托图可以使生产过程中的缺陷统计及原因分析更轻松、迅速,自然也更容易发现“隐形工厂”的问题。另外,多级帕累托图还可帮助我们更有效地甄别生产过程中所需监测的重要关键点。以上面的食品安全案例为例:未来该企业在收集数据时应将以下要素考虑进去:饲养者、鸡舍号、喂养批次号、货运公司及拖车号等等。这样一来,随着时间的推移,多级帕累托图会在出现异常时帮助企业迅速、准确定位问题原因,从而有效规避“隐形工厂”的产生,不断发现新的改进机会、提高可靠性和质量水平。 相关阅读:用对SPC软件 立竿见影降低成本 巧用SPC控制图 消灭“隐形工厂”之航空行业应用 |

客户案例