盈飞无限在您身边

业务咨询:

marketing@infinityqs.cn

在线服务:

service@infinityqs.cn

电话:400-812-1268

010-65699909

业务咨询:

marketing@infinityqs.cn

在线服务:

service@infinityqs.cn

电话:400-812-1268

010-65699909

巧用SPC控制图 消灭“隐形工厂”之航空行业应用

原文刊登在《中国质量》2012年5月刊 |

| 作者:史蒂夫•怀斯(Steve Wise) |

|

关键词:SPC软件,SPC控制图,航空行业

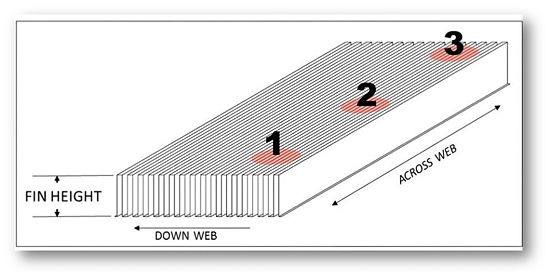

导语:在应用SPC软件消灭"隐形工厂"的过程中,SPC控制图中的多级帕累托图的作用是任何企业都不能否认的。不信就看看下面航空行业的SPC改进案例。 在应用SPC软件消灭“隐形工厂”的过程中,SPC控制图中的多级箱线图发挥了强大功用。在SPC软件项目实施中,我们接触到了这样一个航空配件生产企业的案例。 多级箱线图,同步实现多要素间对比分析。 以下是来自一家知名航空散热片生产企业的真实故事。 在这家工厂,每生产5英尺散热片材料,操作员都需要测量一次散热片的纵向高度。具体检测要求:在一块散热片上选择三处不同的位置点,若三个点的测量结果都在公差限范围内,则表示正常;若出现超公差现象,则需停止生产。此时,操作员需对模具进行调整,直至生产数据正常为止。  图七 散热片测量点选择示例 图七 散热片测量点选择示例最近,这家工厂产出的产品拒收率很高,而且没人知道是哪条生产线输送的产品被拒收,似乎一切问题都很随机,没有规律可循。于是,检验员在检测过程中,只要发现不合格产品,就会去调整模具。如此频繁地调整模具,反而使数据的波动越来越大,以至结果越来越糟糕。更严重的是,现场检验人员不负责记录数据,所以企业在进行数据分析时,更多是靠负责人拍脑袋。这样一来,除原有的已知报废外,“隐形工厂”更是不请自来。 通常,在进行问题定位分析的时候,我们都会格外重视一个问题,即数据异常波动的来源。针对散热片的生产过程,我们也会采用这种分析方法。下面是这家工厂在散热片生产过程中一些常见的波动来源:

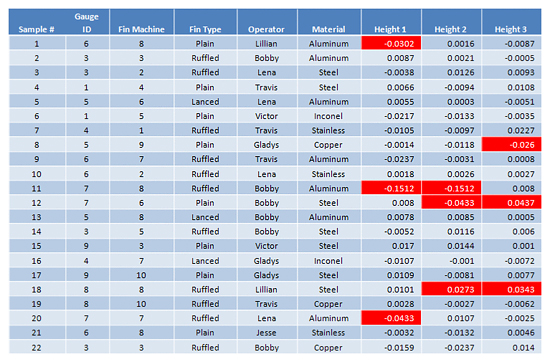

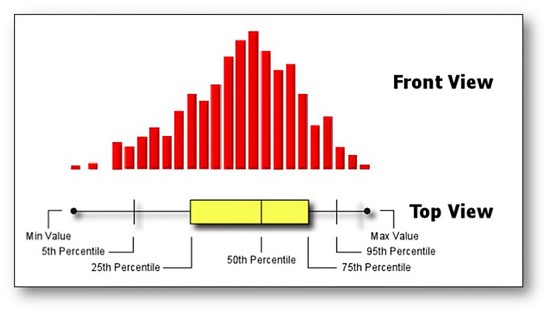

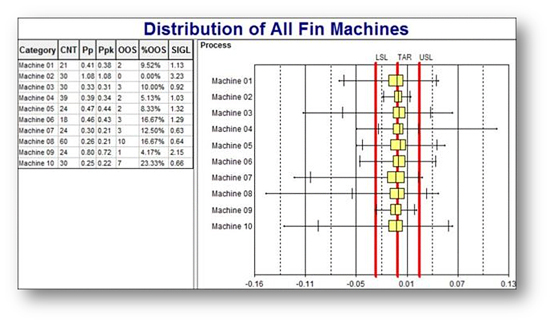

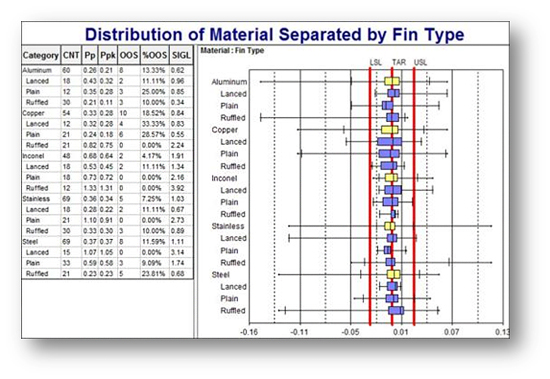

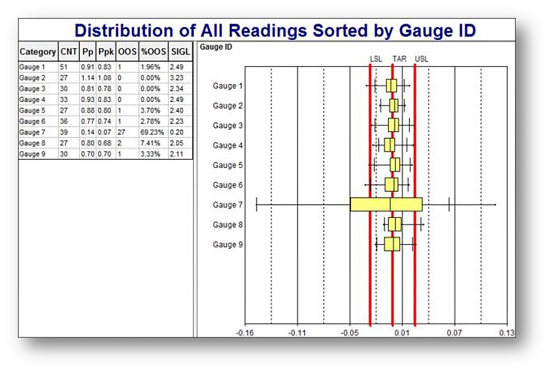

知道波动来源并不能解决问题,数据才是解决问题的关键。遗憾的是,这家企业之前并没有完备的数据记录。所以,需要重新确定关键监测点,而这些关键点的选择是最需要谨慎对待的工作。 操作员的工作不再仅限于测量数据,他们还要记录数据。记录的数据除散热片高度外,还包括与该测量数据相关的其他数据,如,测量位置、操作工、量具与量具编号、散热片加工机器编号、散热片类型、材料类型,等等。 由于该企业产品规格有35种之多,因此企业要求员工记录的数据不是实际测量值,而是相对于名义值/目标值的偏离值,因此,我们可看到记录的结果有正有负(如图八)。  图八 散热片生产原始记录数据 图八 散热片生产原始记录数据上面看到的图八只是所有数据的一部分,在实际生产中,操作工将超过公差限的数据全部记录下来,不过汇总在表格中的结果却相当混乱。超过公差限的数值随机分布于不同量具、散热片加工机器、散热片类型、操作工、材料及位置等各个因素中,通过单纯的表格,质量人员找不出任何头绪。如此多超公差的数值,其分布规律是怎样的?不同因素间的相互对比情况如何?有什么显著差异或共同规律?最好的图示化分析工具是什么? 其实这些问题若能通过正确的工具来分析,得到的结果可能会有惊喜的发现。这里,我们使用另一种看似常见的工具——箱线图——来进行分析。 箱线图又称为须线图、盒式图,是一种用作显示一组数据分散情况资料的统计图。因形状如箱子而得名,常用于各种统计领域。从某种程度说:箱线图就是一个直方图的俯视图(如图九)。  图九 直方图与箱线图之间的关系 图九 直方图与箱线图之间的关系从直方图上,大家可看到的信息和得出的结论大多是数据集中或离散程度、极差,等等。直方图虽然很好用,但只能查看一个过程流。而箱线图则既可以得到直方图展示的类似信息(如:数据的集中程度等),又可以在同一张图上同时查看和对比多个不同的过程流的信息,因此可用来同时对多个过程流的类似信息进行比较,非常适用于过程复杂、生产线和产品品类繁多等复杂生产环境的过程管控和分析。  图十 通过箱线图分析所有机器性能 图十 通过箱线图分析所有机器性能通过图十的箱线图,我们可以第一时间知道2号机器与9号机器运转正常,没有问题产生,没有发现超标的数据;而10号机器的问题则比较严重。  图十一 二级箱线图对散热片材质及类型进行对比分析 在一级箱线图中可以查看基本的机器信息,而应用二级箱线图,我们更可以根据散热片材质与类型进一步对比分析。例如,通过二级箱线图(图十一)的分析,我们可以看出,铜制/褶皱型(Copper/Ruffled)和钢制/长矛型(Steel/Lanced) 两种类型的散热片完全合格,数据分布完全在标准范围内,且分布集中,一致性较高。  图十二 运用箱线图对比分析各量具 通过多级箱线图,我们可以非常容易地找出不同因素间的对比情况。回到散热片问题,根据对不同批次、不同操作员、不同班次、不同的量具的产出结果进行的比较,我们发现,存在明显差异的是不同量具检测出来的结果——原来,问题焦点集中在量具上。从图十二可看出,7号千分尺检测的结果超标明显,而其他千分尺检测结果基本都正常。可见,7号千分尺的检测可能是问题核心。那么,7号千分尺究竟为什么与众不同呢?经过详细调查,大家发现以下情况:

根据这一分析结果,确定7号量具为问题原因。因此,在拿掉7号量具后,绝大部分超标问题立即随之消失。同时,所有遭拒收的产品批次经过二次检验后全部通过验收。接收抽样计划也由此恢复正常。 小结: 对生产制造企业而言,多级箱线图是非常完美的比较分析工具。在对异常事件进行抽丝剥茧的层层调查过程中,多级箱线图更是可以发挥巨大作用。不过,有一点是需要企业特别注意的:生产中的多个潜在因素都可能是问题产生的根本原因。因此,在数据收集伊始,质量人员应当尽可能多地将不同要素考虑进去,将尽可能多的因素纳入数据采集和分析定位的范畴;即便当前数据信息不够,同样也可以从现有的少量数据着手,随着工作的推进,不断添加新的相关要素,以便在问题定位和追溯分析的过程中能够随时调用,从而迅速得出结论。以本案为例,正是因为研究过程中将“量具”这一因素考虑了进去,在出现异常后才有可能准确定位问题原因并快速解决,否则,恐怕造成这个问题的原因永远无法分析出来。 总结: 对制造企业而言,“隐形工厂”通常分为慢性(如禽类加工工厂案例所示)和急性(即,偶发性的。如散热片工厂案例所示)两种。在那些不重视“过程能力不足”这一问题的企业里,慢性的“隐形工厂”普遍且长期存在;而对于偶发性的“隐形工厂”,如果不能快速将问题解决,那么可能永远无法找到有价值的线索(因为这些问题往往是一次性的,稍纵即逝),急性“隐形工厂”往往就此转变为慢性。 有效削减“隐形工厂”造成的巨大损失,也就意味着这部分损失可以直接变成企业的利润。而在当前的经济形势下,发现并消除“隐形工厂”已经成为众多制造业企业不可回避的首要任务,因为所有制造企业必须积极应对人力、物料等成本迅速上升、企业利润空间不断压缩的严峻现实。要从技术上解决这一问题,利用含金量高的、机理正确的强大分析工具是成功的关键。若方法不对路,面对繁杂无序的现场问题时,企业往往耗费大量人力、物力还是找不到解决问题的要领。所谓的“质量保证”就只能全凭运气;而只要用对工具,将生产中的诸多信息关联起来,找出生产中的规律和准确把握解决问题的方向就一点不难了。 我们常说:过程改进,只要开始,就永远不算晚。那么在遭遇如此触目惊心的“隐形工厂”困局后,您还等什么呢?盈飞无限SPC软件,不论是多级帕累托图还是多级箱线图,相信都会是您的好帮手! 相关阅读:用对SPC软件 立竿见影降低成本 巧用SPC控制图 消灭“隐形工厂”之食品安全 |

客户案例