走进新光凯乐,学习品质管理工具SPC软件应用实例

关键词:品质管理工具,SPC软件

导语:必须有一种针对过程的品质管理工具,协助工作人员进行生产过程的品质管理,避免人为操作失误而带来的损失,同时取代需要耗费大量人力的工作步骤,这种品质管理工具就是SPC软件。

在目前中国制造业市场的大环境中,企业要实现产品品质的不断发展和提升,依靠一部分人员、一套模式显然是不行的,因为在企业整体的运营和生产过程中,每一个人员的工作过程和结果都会对最终的产品形成影响。因此,必须有一种针对过程的品质管理工具,协助工作人员进行生产过程的品质管理,避免人为操作失误而带来的损失,同时取代需要耗费大量人力的工作步骤,这种品质管理工具就是SPC软件。

下面是北京新光凯乐汽车冷成型有限责任公司的品质管理工具SPC软件应用实例,让我们来一些学习。

为实现过程改进目标,新光凯乐在经过长期的严格评测后,最终选择了盈飞无限SPC解决方案。

导入SPC应用软件之前,新光凯乐分析了企业自身的IT架构和流程,并对产品编号、设备型号、质量和操作人员、检验项目等关键项目进行设置,确定这些类别是属于计数型还是计量型数据类型。

其次,根据不同的人员角色,新光凯乐还对不同人员的管理权限和基本功能进行了区分设置。例如对于现场操作人员,他们使用软件的权限是记录数据,所以新光凯乐为操作员设置了登录的界面和数据录入口,以区分不同操作员录入数据的合法性。对于质量工程师,则还可以为其设置各种数据所需的控制图,包括计量、计数型数据能力图和分析图等。对于企业管理者,则需要方便管理者对历史数据的查看和追溯。SPC软件能将现场所涉及使用的质量文件都设置到主界面,软件界面上列举了新光凯乐生产的各个不同的产品,需要对其中的任何一个产品进行分析和跟踪,即可直接点击相应的产品编号和图片。

1、实现数据自动化采集,提升工作效率

准确的数据是质量持续改进的前提,生产过程中数据的采集是否准确决定了过程分析和持续改善的正确性。

在使用SPC软件前,新光凯乐一直采用手工测量和纸笔记录的方式,将测量的数据记录在纸上,生产结束后再输入到电脑上进行简单的统计和分析。应用这一先进工具后,新光凯乐的数据采集工作变得轻而易举,即使在难度极高的或非常严苛的生产制造环境下也能轻松实现。现场的操作人员使用卡尺、千分尺、百分表的量具进行检测,将这些计量型数据直接传输到软件中,数据采集与数据测量在同时完成,避免了人工输入的误差。

仅仅在这一项环节中,工作时间就由原来记录一组数据需要7分钟提升到现在只需轻点量具按钮就能完成,大大提升了工作效率。

2、提高意识,共同参与质量改进

在使用SPC工具之前,新光凯乐的质量人员一直承担“消防员”的角色,往往在不合格品产生以后,才对之前的生产过程进行分析和总结。但这时质量缺陷已经产生,生产成本已经浪费,即使发现生产环节中存在的隐患,但由于公司内部没有专业和统一的沟通平台,使得质量意识和改善工作没有起色,质量部门逐渐演变成企业的“成本中心”。

在应用SPC以后,从员工的质量意识到整个公司的质量管理水平都有很大的提高,这种实时可视化的软件,使员工从宏观上、理论上对质量有了更深的理解,主要表现在以下几个方面:

A、现场操作人员的现代化操作,一旦测量仪抓取到数据,就会自动导入到SPC软件数据库中。

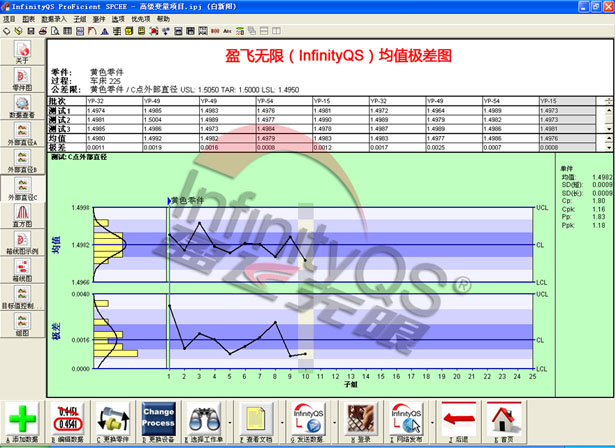

B、现场的质量人员通过控制图的公差分布、公差走向、控制线和标准差等数值,预测产品尺寸、设备模具状况;从而进行设备和模具参数调整,确保产品尺寸的cpk、ppk值符合要求,从而保证批量产品,无任何不合格产品。以下是均值极差图:

图示:均值极差图

C、质量工程师通过SPC软件可以实时检测产品质量,管理人员则翻看当天质量数据,就可得到总体产品质量情况;通过对新生产的产品与以往产品尺寸在控制图对比,利用数据与生产、设备等部门进行沟通,及时发现质量波动,在不合格产品还未出现前,指导和协调各个部门和同事发现问题,解决问题,做到了预知预控;

在质量数据统计方面,新光凯乐通过cpk值、ppk值和ppM预期等数据,科学的、准确的为批量产品检验措施制定提供了依据,从而有效降低了检验费用、返修费用等质量成本;软件提供X-R图验证过程稳定性,在选择指定检测项目、过程、时间后,报表自动生产,避免以往人工摘取数据、录入系统等大量的人工工作,效率提高几十倍;审核时,全部的生产质量记录,X-R图,对客户、对质量的认可都更有说服力。

总的来说,通过使用这一先进方法,不仅将公司内部的各个部门有机地整合到一起,共同参与到质量改进过程中;同时,在客户满意度和成本控制方面也取得了较好的成绩,质量部门由“成本中心”真正变成“盈利中心”。

3、实现过程追溯,管理各类质量文件

SPC系统使产品质量的可追溯性更容易,通过数据库,返查产品过程质量情况更方便,对调查质量情况和排查问题产品效率更高。

通过应用此方案,质量管理人员只需点击几下鼠标,就能对任何生产过程中的任何零件进行分析和比较,目前新光凯乐已经利用“事前预防”的理念逐渐代替出现问题后“被动补救”的传统。

通过在整个生产线上实行过程控制管理,质量管理人员将能够确保新光凯乐的每个冷成型件都能符合优秀品质标准。基于这种强大的数据分析能力,新光凯乐的质量管理团队摆脱了原来的繁琐工作过程,能够将更多的精力投入到产品品质的提升之中,从而推动了新光凯乐整体竞争力的进一步发展。

以上就是新光凯乐的品质管理软件SPC实施应用案例,通过实施SPC软件,新光凯乐不但全面实现了ISO9001及TS16949的标准体系要求,同时将传统的“事后检测”,转变成了实时的“事前预防”,新光凯乐拥有了产品生产过程的关键数据,大大节省了在产品检测和处理方面所花费的时间和费用,同时保证所有产品可追溯性,关键产品质量0PPM交货。