SPC统计过程控制对二战军工的影响

关键词:SPC,SPC软件,统计过程控制,SPC控制图

在遥远的“上古制造”时期,很多的产品从头到尾都是一家工厂制造出来的,枪支也是如此。

二战改变了太多,也包括生产模式,随着战争范围的扩大和激烈程度的上升,前线需要大量的枪支弹药。于是,在大后方美国,开始让一些工厂专门生产枪支,另外的一些工厂专门生产子弹,生产效率大幅度提升,然而意想不到的结果发生了。

前线的士兵手上的武器开始出现大量的问题,要么卡壳,要么毫无准星地脱靶,甚至炸膛。试问,要是你拿着这种没谱的武器去冲锋陷阵,心底做何感想?盟军的损失因此增大,士兵士气受到影响。

枪支出现问题的背后原因其实很简单:不同工厂生产的枪支与子弹的尺寸匹配有问题(大家都知道,子弹与枪支都是机械件,在生产过程中,因为生产工具和其他因素的影响其尺寸会发生变化,久而久之,积累的误差就会导致两者之间的匹配问题)。

生产枪支和子弹的工厂立即行动了起来,他们采取的措施是:每一批产品生产出来后,抽取其中的一部分来做检验,只有合格该批次才能出厂。

正如你所预料的,问题仍然没有解决:

子弹的生产数量非常巨大,抽取其中一部分并不能保证该批子弹整体都没有问题。

因为是事后检验,大量的不合格子弹被浪费。

这个关键的时候,休哈特站出来了,没错,就是他!SPC(Statistical Process Control:统计过程控制)就是他发明的。

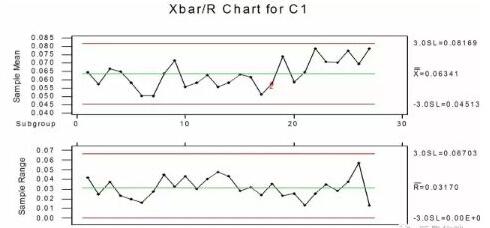

休哈特将SPC控制图引入到了子弹的生产工艺过程中,对关键尺寸进行统计过程控制,实时监控生产过程中的变异,将质量管理的观念从事后检验提升到了事中控制的全新高度,子弹的质量得到了空前的提高。

这就是可以用来控制子弹关键尺寸的均值极差图,你现在看到这张图还会觉得它只是普普通通的一张图吗?

文章转自网络,如有侵权请联系删除。