spc控制图分析,3西格玛原理详解

关键词:spc控制图,3西格玛,3σ原理

SPC 就是应用统计技术对过程中的各个阶段进行监控,从而达到改进与保证质量的目的。其中控制图理论是SPC 最主要的统计技术。

1924年美国的休哈特博士(统计质量控制之父)提出了过程控制的概念与实施过程监控的方法,并首先提出用控制图进行生产控制,稳定生产过程的质量,达到以预防为主的目的。控制图的种类很多,本文主要介绍常规控制图,也称休哈特控制图。

目前真正把spc全面应用生产中的公司并不多,很大一部分spc工作是质量部门在推进完成,一线生产相关人员大多对spc并不完全了解,想当然的认为只要产品不超差那就是好的过程,spc工作完全是质量部门的事情,做spc会一定程度上耽误了生产的进程。但如果不能尽早识别出生产过程中的异常并加以改进,那就可能会生产出本可以避免的不合格品,对公司造成更大的损失。

目前已经进入TQM(Total Quality Management,全面质量管理)时代,组织需要以质量为中心,全员参与,全面参与,质量也不仅仅是质量部门的事情,与组织其它部门也有密不可分的关系。例如我们可能都觉得质量问题和HR部门应该没有关系吧?其实不然,如果合适员工没有招到,那么可能某个的质量问题的根源在于HR当初招了一个“水货”进来。

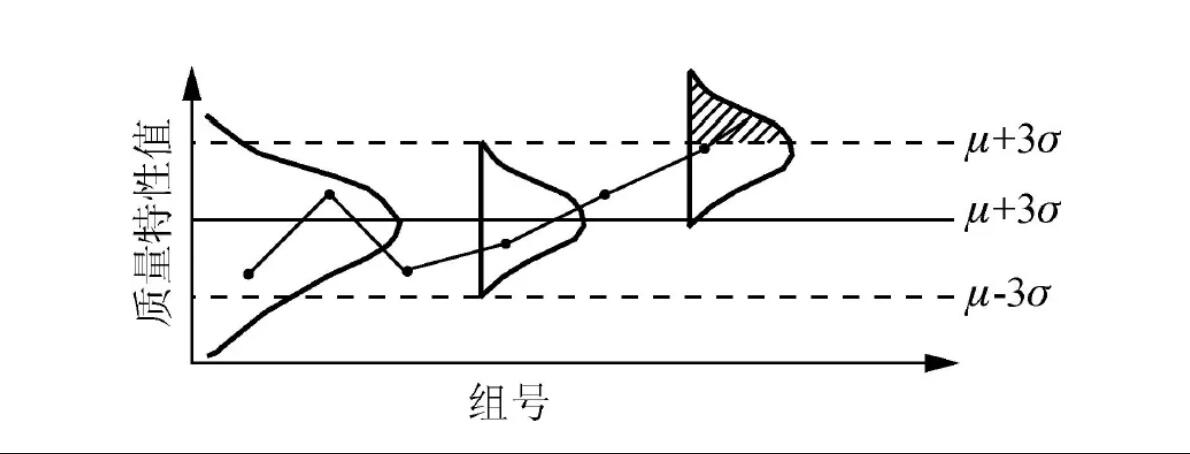

设当生产不存在系统性原因时,X~N(μ,σ^2),则P(μ-3σ<X<μ+3σ)=0.9973。如下图所示,X落在两条虚线外的概率之和只有0.27%。即1000个样品(数据)中,平均约有3 个数据超出分布范围,有997个落在(μ-3σ,μ+3σ)之中。如果从处于统计控制状态的生产中任意抽取一个样品X,可以认为X 一定在分布范围(μ-3σ)-(μ+3σ)之中,而认为出现在分布范围之外是几乎不可能的,这就是3σ原理。

一般来说,在3σ原理中,在一次试验中,如果样品出现在分布范围(μ-3σ)-(μ+3σ)的外面,则认为生产处于非控制状态。习惯上,把μ-3σ定为下控制限,μ+3σ定为上控制限,μ定为中心线,这样得到的控制图称为3σ原理的控制图,也称为休哈特控制图。

上图中横坐标是以时间先后排列的样本组号(子组号),纵坐标为质量特性值或样本统计量。两条控制限线一般用虚线表示,上面一条称为上控制限(upper control limit,UCL),下面一条称为下控制限(lower control limit,LCL),中心线用实线表示(central line,CL)。

控制图主要是对生产过程影响产品质量的各种因素进行控制,通过控制图来判断生产过程是否异常,而使生产过程达到统计控制状态,做到预防为主,把影响产品质量的诸多因素消灭在萌芽状态,以保证质量,降低成本,提高生产效率,提高经济效益的目的。其具体作用分述如下:

(1)能及时发现生产过程中的异常现象和缓慢变异,预防不合格品发生,从而降低生产费用,提高生产效率。

(2)能有效地分析、判断生产过程中生产质量的稳定性,从而可降低检验、测试的费用,括通过供货方制造过程中有效的控制图记录证据,购买方可免除进货检验,同时仍能在较高程度上保证进货质量。

(3)可查明设备和工艺手段的实际精度,以便做出正确的技术决定。

(4)为真正地制定生产目标和规格界限,特别是配合零部件的最优化确立了可靠的基础,也为改变未能符合经济性的规格标准提供了依据。

(5)使生产成本和质量成为可预测的参数,并能以较快的速度和准确性测量出系统误差的影响程度,从而使同一生产内产品之间的质量差别减至最小,以评价、保证和提高产品质量。

(6)最终可以保证产品质量,提高经济效益。

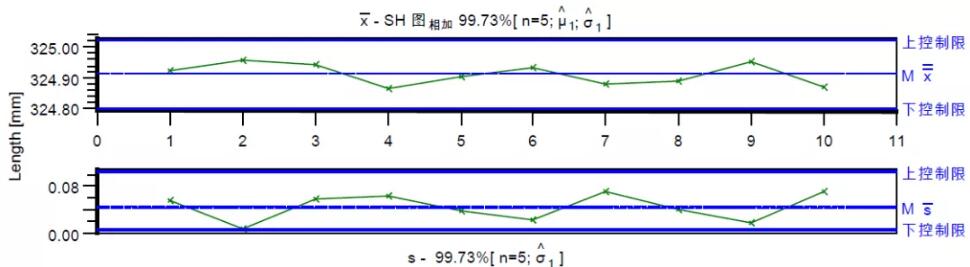

如果在控制图中点子未出界,同时点子的排列也是随机的,则认为生产过程处于稳定状态或控制状态。如果控制图点子出界或界内点排列非随机,就认为生产过程失控。控制图点子出界就好比“告警铃”响,告诉现在是应该进行查找原因、采取措施、防止再犯的时候了。要找出造成异常的原因,可以根据生产和管理方面的技术与经验来解决。

对于应用控制图的方法还不够熟悉的人员来说,即使在控制图点子出界的场合,也首先应该从下列几方面进行检查:样品的取法是否随机,数字的读取是否正确,计算有无错误,描点有无差错,然后再来调查生产过程方面的原因,经验证明这点十分重要。

回顾上述的内容,应注意的不是所有的解释控制的考虑事项都能应用于生产现场,这对于评价者来说太多且难以记住,在生产现场利用计算机也不总是可行的。所以这些详细分析中的很多内容需要离线完成的,而不是在当时完成,这就需要过程事件日志,并在事件发生后作适当的有意义的分析。

另一考虑的事项是操作者的培训,在适用时,附加控制准则应该应用在生产现场,但需要等到操作者已准备好,受到适当的培训并具备适当的工具。随着时间和经验的增加,操作者将在实际应用中识别这些模式。