引起SPC统计过程控制起伏的两类原因

关键词:SPC,统计过程控制,随机原因,异常原因

在工业生产中,决定产品质量的六大因素有:操作人员、机器设备、原材料、操作方法、测量、环境,简称5M1E,在宏观工艺条件“保持不变”的条件下,要使得这六种因素保持不变是绝对不可能的。因此,引起表征工艺结果的工艺参数不可能完全相同,而是存在起伏(波动),这也完全体现在SPC统计过程控制应用中,操作人员可根据SPC控制图的描点分布判断过程是否受到了以上六大因素影响。总体来讲,我们将引起SPC统计过程控制起伏的原因分为两类。

随机原因

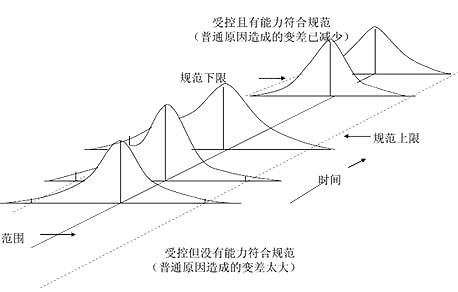

过程受随机原因影响的图示

由这种原因引起的质量波动具有以下三个特点。

1、随机原因是一种客观存在的不可避免的偶然原因,因此工艺参数的起伏波动是绝对的。例如,同一个操作人员用同一台车床按照同一张加工图纸规范加工的一批圆柱状零件,每个零件的直径尺寸不可能完全相同。

2、正常生产中由随机原因引起的质量起伏波动程度一般较小,但是其大小和方向具有偶然性和不确定性。例如,用车床加工零件时,不可能确定正在加工的零件的直径尺寸将大于还是小于平均值。

3、这种起伏波动的总体遵循一定的统计规律。例如在正常情况下,同一个操作人员用同一台车床加工的一批圆柱状零件,每个零件的直径尺寸虽然各不相同,但是所有零件的直径数据服从正态分布,具有一定的均值和标准偏差。

异常原因

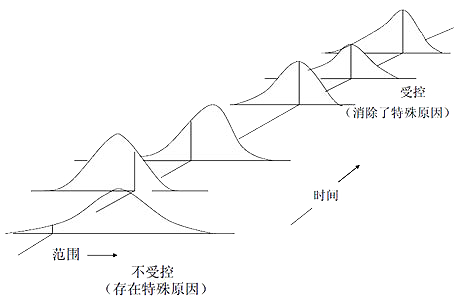

过程受异常原因影响的图示

在工业生产中,设备运转失灵、刀具磨损、过时误差、设备刚维修后的状态变化、原材料的改变等经常造成SPC控制图描点的异常分布,这些因素被称为异常原因。在这类异常原因的作用下,工艺起伏具有下述两个特点。

异常原因并不总是存在的。在不存在的异常原因时,引起工艺参数波动只是随机原因。

在出现异常原因时,往往引起工艺结果参数的突然异常大的变化,或变化幅度虽然不大,但变化呈现某种规律,例如逐渐增大、减少的倾向或趋势。

实际上,在应用SPC统计过程控制监控生产、测量等各种实践活动过程时,引起结果起伏变化的原因都可以归为上述两类。其中,随机原因始终存在,因此是不可避免的。这类原因的作用大小具有偶然性、不确定性,但其总体则遵循一定的统计规律。而异常原因只有在其存在时才会对过程起作用。在实际生产中,可以从SPC控制图中观测到过程结果是否出现了异常变化来判断是否存在有异常因素,并进一步分析导致异常的实际原因,并加以消除。